Fahrzeugkomponente Motorlager

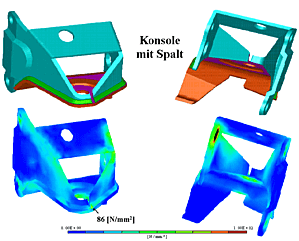

Am Motorlager stellten sich am Prüfstand Schwingungsrisse ein. Die Schweißkonstruktion, ein schuhförmig gebogenes Blechteil als obere Hälfte (cyan) verschweißt (grün) mit der nach hinten abgebogenen Sohle (orange) wurde daraufhin untersucht.

Ausgangssituation:

Die Schweißkonstruktion bestehend aus einem schuhförmig gebogenen oberen Blechteil (cyan) und einer abgebogenen Sohle (orange) wurde hinsichtlich Rissbildung untersucht. Zur Krafteinleitung wurde ein Kolben an die untere Schuhhälfte (orange) geschraubt. Über den Kolben wurden dynamische Kräfte in die Struktur eingeleitet.

Bei diesen Versuchen wurden oft Rissbildungen im vorderen Schuhbereich festgestellt, beginnend am Spalt.

Rechnerische Untersuchung:

Mittels FEM-Berechnungen wurden an der Rissspitze Wechselspannungen von 86 [N/mm2] ermittelt. Dies wäre für eine Dauerbelastung der Motorlagerung zu hoch. Es wurde deshalb geprüft, ob durch Schließen des Spaltes eine Reduzierung der dynamischen Spannungen erreicht werden kann.

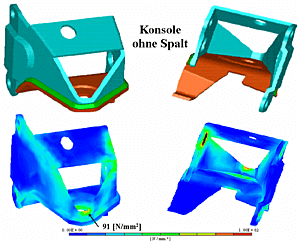

Im unteren Bild sind die Ergebnisse dieser Variante dargestellt. Es zeigt sich, dass bei zugeschweißtem Spalt die maximalen dynamischen Spannungen mit 91 [N/mm2] noch höher liegen als bei der Ausgangsvariante.

Abhilfe:

Bei näherer Betrachtung des Prüfstandes stellte sich schließlich heraus, dass die Aufnahme des Motorlagers im Prüfstand, verglichen mit der Einbausituation, zu starr gewählt wurde. Dies gilt auch für die Art der Lastaufbringung Die Rissbildungen während der Betriebsfestigkeitstests stellten sich somit als rein prüfstandsbedingt heraus.

Infolge der Untersuchungen wurde der Prüfstand den Einbaubedingungen im Fahrzeug besser angepasst.

Wir stehen Ihnen jederzeit mit unseren Spezialisten zur Verfügung, um flexibel auf Ihre Anforderungen und Wünsche einzugehen.

Dr. Michael Elbs, Geschäftsführer

Motorlager VR6

Motorlager VR6 (modifiziert)